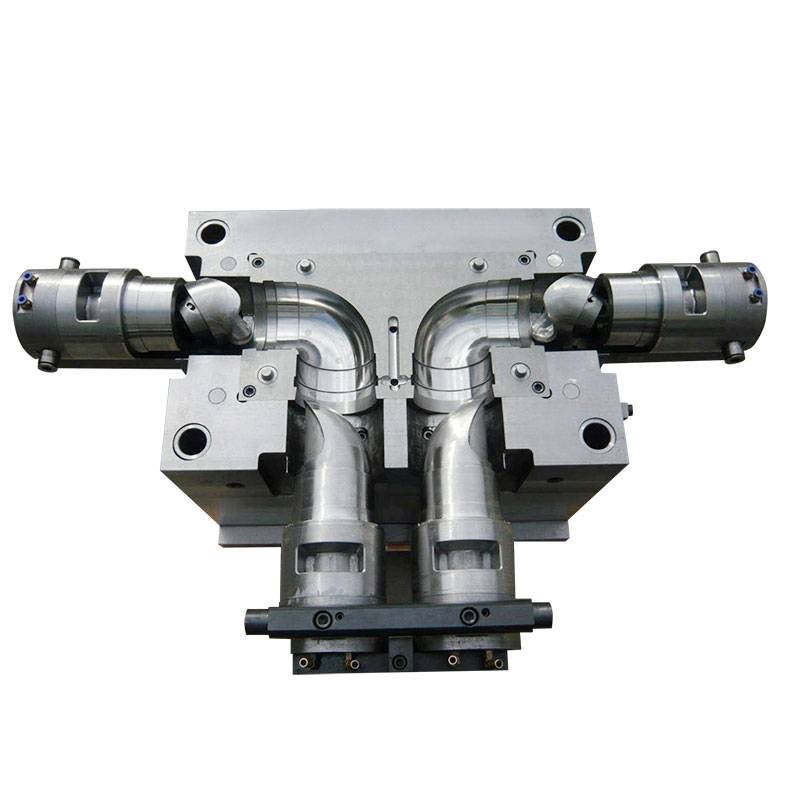

Selam! Boru takma kalıbı tasarım işinde bir tedarikçi olarak, kalıbın tasarım sürecindeki gücünü sağlamak için ne kadar önemli olduğunu ilk elden gördüm. Bu blogda, bunu nasıl başaracağınıza dair bazı ipuçları ve bilgiler paylaşacağım.

Kalıp gücünün temellerini anlamak

Tasarım stratejilerine dalmadan önce, kalıp gücünün gerçekte ne anlama geldiğini hızlıca inceleyelim. Basit bir ifadeyle, kalıp mukavemeti, kalıbın üretim sürecinde uygulanan kuvvetlere ve basınçlara dayanma yeteneğini ifade eder. Bu, kalıba enjekte edilen erimiş malzemenin ve kalıbın açılmasına ve kapatılmasına katılan mekanik kuvvetlerin basıncını içerir.

Birkaç nedenden dolayı güçlü bir kalıp esastır. Her şeyden önce, üretilen boru bağlantı parçalarının doğruluğunu ve tutarlılığını sağlar. Kalıp yeterince güçlü değilse, basınç altında deforme olabilir ve gerekli özellikleri karşılamayan parçalara yol açar. İkincisi, güçlü bir kalıp daha uzun bir ömre sahiptir, bu da bakım ve değiştirme için daha az kesinti ve sonuçta üretici için daha düşük maliyetler anlamına gelir.

Malzeme seçimi

Kalıp mukavemetini sağlamanın en önemli faktörlerinden biri malzeme seçimidir. Kalıp için kullandığınız malzemenin güçlü, dayanıklı ve aşınma ve yırtılmaya dirençli olması gerekir. Boru takma kalıpları için yaygın olarak kullanılan malzemelerden bazıları, takım çelikleri, paslanmaz çelikler ve alüminyum alaşımları içerir.

Takım çelikleri popüler bir seçimdir, çünkü yüksek mukavemet, sertlik ve aşınma direnci sunarlar. Yüksek sıcaklıklara ve basınçlara dayanabilirler, bu da onları enjeksiyon kalıplama işlemlerinde kullanıma uygun hale getirebilirler. Paslanmaz çelikler ise korozyon dirençleriyle bilinir, bu da kalıp ıslak veya nemli bir ortamda kullanılacaksa önemlidir. Alüminyum alaşımlar hafiftir ve kalıplama işlemi sırasında döngü sürelerini azaltmaya yardımcı olabilecek iyi termal iletkenliğe sahiptir.

Kalıpınız için bir malzeme seçerken, kullanacağınız plastik malzeme tipi, boru bağlantı parçalarının boyutu ve karmaşıklığı ve üretim hacmi gibi çeşitli faktörleri göz önünde bulundurmanız gerekir. Ayrıca, malzemenin üretim işlemi ve kullanacağınız ekipmanla uyumlu olduğundan emin olmanız gerekir.

Tasarım Hususları

Malzeme seçimine ek olarak, kalıbın tasarımı da gücünün belirlenmesinde önemli bir rol oynar. İşte kalıbın gücünü sağlamaya yardımcı olabilecek bazı tasarım hususları:

Duvar kalınlığı

Kalıbın duvar kalınlığı, gücünü etkileyen önemli bir faktördür. Daha kalın bir duvar, deformasyona daha fazla destek ve direnç sağlayabilir, ancak kalıbın ağırlığını ve maliyetini de artırabilir. Öte yandan, daha ince bir duvar kalıbın ağırlığını ve maliyetini azaltabilir, ancak kalıplama işlemi sırasında uygulayan kuvvetlere dayanacak kadar güçlü olmayabilir.

Kalıp tasarlarken, duvar kalınlığı ve mukavemet arasında doğru dengeyi bulmanız gerekir. Kalıp üzerinde uygulayan kuvvetleri ve basınçları simüle etmek ve optimum duvar kalınlığını belirlemek için bilgisayar destekli tasarım (CAD) yazılımını kullanabilirsiniz.

Kaburga ve köşebent

Kaburgalar ve köşebentler, gücünü artırmak için kalıba eklenebilen yapısal özelliklerdir. Kaburgalar, kalıbın duvarlarını güçlendirmek için kullanılan ince, dikey veya yatay yapılardır. Araçlar, kalıbın köşelerinde ve eklemlerinde ek destek sağlamak için kullanılan üçgen yapılardır.

Küfüre kaburga ve köşebent ekleyerek, ağırlığını veya maliyetini önemli ölçüde artırmadan sertliğini ve deformasyona karşı direncini artırabilirsiniz. Kaburgaların ve köşebentlerin boyutunu, şeklini ve yerini tasarlamak ve optimize etmek için CAD yazılımını kullanabilirsiniz.

Soğutma kanalları

Soğutma kanalları, kalıplama işlemi sırasında kalıbın sıcaklığını kontrol etmeye yardımcı oldukları için kalıp tasarımının önemli bir parçasıdır. İyi tasarlanmış bir soğutma sistemi, döngü sürelerini azaltmaya, boru bağlantı parçalarının kalitesini iyileştirmeye ve kalıbın ömrünü artırmaya yardımcı olabilir.

Soğutma kanallarını tasarlarken, kalıp boyunca eşit olarak dağıtıldığından ve en fazla ısının üretildiği alanlara yakın olduklarından emin olmanız gerekir. Ayrıca, soğutma kanallarının soğutma sıvısının yeterli akışına izin verecek kadar büyük olduğundan emin olmanız gerekir, ancak kalıbın yapısını zayıflatacak kadar büyük değildir.

Üretim süreçleri

Kalıbı üretmek için kullanılan üretim süreçlerinin de gücü üzerinde bir etkisi olabilir. İşte kalıbın gücünü sağlamaya yardımcı olabilecek bazı üretim süreçleri:

İşleme

İşleme, boru takma kalıpları üretmek için kullanılan yaygın bir üretim işlemidir. Kalıpın istenen şeklini oluşturmak için malzemeyi bir metal bloğundan çıkarmak için kesme aletlerini kullanmayı içerir.

Kalıbın gücünü sağlamak için, yüksek kaliteli kesme araçları kullanmak ve önerilen işleme parametrelerini takip etmek önemlidir. Ayrıca, işleme işleminin hassasiyet ve doğrulukla gerçekleştirilmesini sağlamanız gerekir, çünkü işlemedeki herhangi bir hata veya kusur kalıbın yapısını zayıflatabilir.

Isıl işlem

Isıl işlem, mukavemet, sertlik ve tokluk gibi kalıp malzemesinin mekanik özelliklerini iyileştirmek için kullanılan bir işlemdir. Kalıp malzemesinin belirli bir sıcaklığa ısıtılmasını ve daha sonra kontrollü bir hızda soğutulmasını içerir.

Tavlama, söndürme ve tavlama gibi çeşitli ısıl işlem işlemleri vardır. Kullandığınız ısıl işlem işlemi türü, kullandığınız malzeme türüne ve kalıbın istenen özelliklerine bağlı olacaktır.

Yüzey tedavisi

Yüzey işlemi, sertliği, aşınma direnci ve korozyon direnci gibi kalıbın yüzey özelliklerini iyileştirmek için kullanılan bir işlemdir. Kalıp yüzeyine bir kaplama veya bir işlem uygulanmasını içerir.

Kaplama, nitriding ve kaplama gibi çeşitli yüzey işlem işlemleri vardır. Kullandığınız yüzey işlem işleminin türü, kullandığınız malzeme türüne ve kalıbın istenen özelliklerine bağlı olacaktır.

Kalite kontrolü

Son olarak, kalite kontrolü kalıbın gücünü sağlamanın önemli bir parçasıdır. Kalıpın gerekli spesifikasyonları ve standartları karşıladığından emin olmak için titiz bir kalite kontrol sürecine sahip olmanız gerekir.

Bu, kalıbın üretim işlemi sırasında herhangi bir kusur veya hasar için denetlenmesini ve kalıplama işlemi sırasında uygulayan kuvvetlere ve basınçlara dayanabilmesini sağlamak için kalıbın test edilmesini içerir. Kalıptaki iç kusurları veya hasarı tespit etmek için ultrasonik test ve X-ışını testi gibi tahribatsız test yöntemlerini kullanabilirsiniz.

Çözüm

Kalıp gücünün herhangi bir boru takma kalıp tasarım projesinin başarısı için çok önemlidir. Doğru malzemeyi seçerek, kalıbı düşünerek tasarlayarak, uygun üretim işlemlerini kullanarak ve titiz bir kalite kontrol işlemi uygulayarak, kalıbın güçlü, dayanıklı ve yüksek kaliteli boru bağlantı parçaları üretebilmesini sağlayabilirsiniz.

Hakkında daha fazla bilgi edinmek istiyorsanızPVC borular ve boru bağlantı parçaları kalıp kalıpveyaPVC boru takma enjeksiyon kalıbıVePVC boru takma enjeksiyon kalıbı, bize ulaşmaktan çekinmeyin. Tüm boru takma kalıp tasarım ihtiyaçlarınızda size yardımcı olmak için buradayız. İster özel bir kalıp tasarımı ister standart bir kalıp tasarımı arıyor olun, size en iyi çözümü sunacak uzmanlığa ve deneyime sahibiz. Konuşmaya başlamak için bugün bizimle iletişime geçin ve özel gereksinimlerinizi karşılayan yüksek kaliteli bir kalıp oluşturmak için birlikte çalışalım.

Referanslar

- Dieter, GE (1988). Mühendislik Tasarımı: Bir Malzeme ve İşleme Yaklaşımı. McGraw-Hill.

- Kalpakjian, S. ve Schmid, SR (2009). İmalat Mühendisliği ve Teknolojisi. Pearson.

- Groover, MP (2010). Modern imalatın temelleri: Malzemeler, süreçler ve sistemler. Wiley.